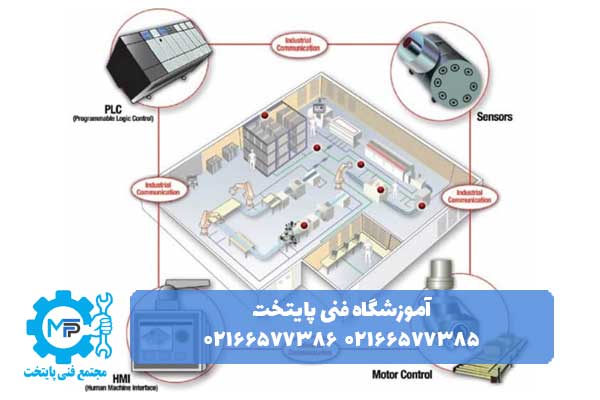

معرفی شبکه های صنعتی PLC : یک شبکه ارتباطی صنعتی ستون فقرات هر معماری سیستم اتوماسیون است زیرا ابزار قدرتمندی برای تبادل داده، قابلیت کنترل داده ها و انعطاف پذیری برای اتصال دستگاه های مختلف را فراهم می کند. با استفاده از شبکه های ارتباطی دیجیتال اختصاصی در صنایع، در دهه گذشته، منجر به بهبود دقت و یکپارچگی سیگنال دیجیتال انتها به انتها شده است. برگزاری دوره تخصصی آموزش PLC مجتمع فن و کار از مقدماتی تا پیشرفته زیر نظر اساتید برتر کشور

این شبکهها که میتوانند LAN (شبکه محلی که در یک منطقه محدود استفاده میشود) یا WAN (شبکه گسترده که به عنوان سیستم جهانی استفاده میشود) باشند، میتوانند مقادیر زیادی داده را با استفاده از تعداد محدودی کانال انتقال دهند. شبکههای صنعتی همچنین منجر به اجرای پروتکلهای ارتباطی مختلف بین کنترلکنندههای دیجیتال، دستگاههای میدانی، ابزارهای نرمافزاری مرتبط با اتوماسیون و همچنین سیستمهای خارجی شد.

با پیشرفتهای فناوری دیجیتال، فناوری فیلدباس اکنون بر حوزه اتوماسیون حاکم است، زیرا تسهیلات ارتباطی چند جانبه را فراهم میکند که منجر به ارتباط مقرونبهصرفه و صرفهجویی در کابل میشود. در ادامه مروری بر برخی از شبکههای ارتباطی صنعتی که نقش مهمی در سیستمهای کنترل صنعتی امروزی دارند، ارائه میشود.

فهرست مطالب :

ارتباط داده، به تبدیل اطلاعات یا داده ها، عمدتاً در فرمت دیجیتال از فرستنده به گیرنده از طریق یک پیوند که این دو را به هم متصل می کند، اشاره می کند. این پیوند می تواند سیم مسی، کابل کواکسیال، فیبر نوری یا هر رسانه دیگری باشد.

شبکه های ارتباطی رایج برای فعال کردن ارتباط داده بین رایانه ها با یکدیگر، رایانه ها و تجهیزات جانبی آن و سایر دستگاه ها استفاده می شود. از سوی دیگر، شبکه ارتباطی صنعتی، نوع خاصی از شبکه است که برای کنترل بلادرنگ و یکپارچگی داده ها در محیط های سخت و بر روی تاسیسات بزرگ ساخته شده است. از نمونه شبکه های ارتباطی صنعتی می توان به اترنت، دیوایس نت، مدباس، کنترل نت و … اشاره کرد.

سه مکانیسم کنترل مهم مورد استفاده در زمینه اتوماسیون صنعتی شامل کنترلکنندههای منطقی قابل برنامهریزی (PLC)، کنترل نظارتی و جمعآوری دادهها (SCADA) و سیستم کنترل توزیعشده (DCS) است. همه این عناصر با ابزارهای میدانی، دستگاه های میدان هوشمند، رایانه های شخصی کنترل نظارتی، کنترل کننده های I/O توزیع شده و نمایشگرهای صنعتی HMI سروکار دارند.

برای ایجاد ارتباط متقابل بین این دستگاه ها و همچنین امکان برقراری ارتباط بین آنها، به یک شبکه یا طرح ارتباطی قدرتمندتر و موثرتر نیاز است. آنها به طور قابل توجهی با شبکه های رایج سازمانی متفاوت هستند. این شبکه های صنعتی یک مسیر ارتباطی بین دستگاه های میدانی، کنترل کننده ها و رایانه های شخصی را تشکیل می دهند.

رسانه انتقال برای انتقال داده ها و سیگنال های کنترلی می تواند سیمی یا بی سیم باشد. در صورت انتقال سیمی، از کابلی استفاده می شود که می تواند جفت تابیده، کابل کواکسیال یا فیبر نوری باشد. هر کابل شبکه دارای ویژگی های الکتریکی خاص خود است که ممکن است کمتر یا بیشتر برای یک نوع شبکه یا محیط خاص مناسب باشد. در صورت انتقال بی سیم، ارتباط از طریق امواج رادیویی انجام می شود.

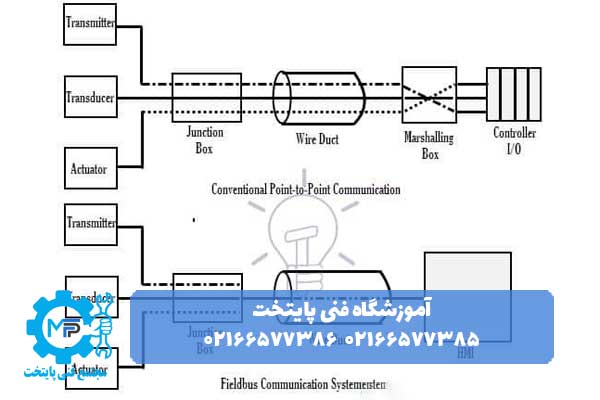

فیلدباس یکی دیگر از شبکه های محلی کنترل محلی است که برای سیستم های کنترل توزیع شده بلادرنگ در سیستم های پیچیده صنعتی خودکار استفاده می شود. این یک ارتباط دیجیتالی دوطرفه چند قطره ای بین کنترلرها و دستگاه های میدانی هوشمند مانند سنسورها / محرک ها / مبدل های هوشمند است. این سیستم جایگزین سیستم ارتباط نقطه به نقطه معمولی می شود که به تعداد دستگاه های میدانی از جفت سیم تشکیل شده است.

در مورد سیستم فیلدباس دو سیم برای بسیاری از دستگاه هایی که متعلق به یک بخش هستند کافی است. این نتیجه، یعنی صرفه جویی زیاد در کابل، مقرون به صرفه است. پروفیباس (Profibus) و فیلدباس فاندیشن (Foundation Field Bus) دو تکنولوژی فیلدباس غالب هستند که در زمینه اتوماسیون فرآیند استفاده می شوند.

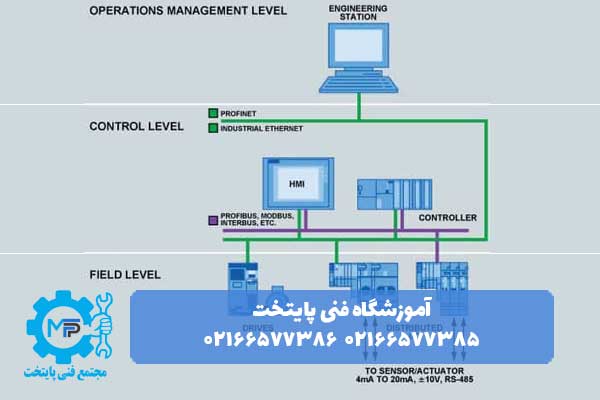

در یک صنعت تولید یا فرآیند، اطلاعات یا داده ها از سطح میدانی به سطح سازمانی (از پایین به بالا) و بالعکس جریان می یابد. سطوح مختلف باید نیازهای مختلف یک سطح خاص را رسیدگی کنند. بنابراین بدیهی است که نیازی به آدرس شبکه ارتباطی واحدی برای هر سطح نیست. از این رو سطوح مختلف ممکن است بر اساس نیازهایی مانند حجم داده، انتقال داده، امنیت داده و غیره از شبکه های متفاوتی استفاده کنند. بر اساس عملکرد، شبکه های ارتباطی صنعتی به سه سطح کلی طبقه بندی می شوند که در زیر به آنها پرداخته می شود.

این پایینترین سطح است که شامل دستگاههای میدانی مانند حسگرها و محرکهای فرآیندها و ماشینها می باشد. وظیفه این سطح انتقال اطلاعات بین این دستگاه ها و عناصر فرآیند فنی مانند PLC است. انتقال اطلاعات می تواند دیجیتال، آنالوگ یا ترکیبی باشد. مقادیر اندازه گیری شده ممکن است برای دوره های طولانی تر یا در مدت کوتاهی باقی بمانند.

به منظور ارائه ارتباطات سطح میدان، حلقه جریان 4-20 میلی آمپر، روش های ارتباط نقطه به نقطه سریال به طور گسترده استفاده می شود. این شبکه ها از کابل های موازی و چند سیمی به عنوان رسانه انتقال تشکیل شده اند. استانداردهای رایج پروتکل ارتباط سریالی مورد استفاده در این سطح شامل RS232، RS422 و RS485 است. بسیاری دیگر از شبکه های ارتباطی سطح میدانی موجود هستند که عوامل مختلفی مانند زمان پاسخ، اندازه پیام و غیره را مشخص می کنند.

امروزه، فناوری فیلدباس پیچیده ترین شبکه ارتباطی مورد استفاده در سطح میدانی است زیرا کنترل توزیع شده بین دستگاه ها و کنترل کننده های میدان هوشمند مختلف را تسهیل می کند. این یک سیستم ارتباطی دو طرفه است که در آن بسیاری از متغیرها با یک انتقال مراقبت می شوند. انواع مختلف فیلدباس عبارتند از: HART، ControlNet، DeviceNet، CAN Bus، Profibus و Foundation Field Bus.

این سطح از کنترل کننده های صنعتی مانند PLC ها، واحدهای کنترل توزیع شده و سیستم های کامپیوتری تشکیل شده است. وظایف این سطح شامل پیکربندی دستگاههای اتوماسیون، بارگذاری دادههای برنامه و دادههای متغیرهای فرآیند، تنظیم متغیرهای مجموعه، نظارت بر کنترل، نمایش دادههای متغیرها در HMI، آرشیو تاریخی و غیره است. بنابراین این سطح به ویژگیهایی مانند زمان پاسخ کوتاه، انتقال سرعت بالا طول داده های کوتاه، همگام سازی ماشین، استفاده مداوم از داده های حیاتی و غیره نیاز دارد.

شبکه های محلی (LAN) به طور گسترده به عنوان شبکه های ارتباطی در این سطح برای دستیابی به ویژگی های مورد نظر استفاده می شوند. اترنت با پروتکل TCP/IP بیشتر به عنوان شبکه سطح کنترل برای اتصال واحدهای کنترل با رایانه استفاده می شود. علاوه بر این، این شبکه به عنوان یک باس کنترل برای هماهنگی و همگام سازی بین واحدهای کنترل کننده مختلف عمل می کند. برخی از فیلدباس ها نیز در این سطح به عنوان باس های کنترلی مانند پروفیباس (Profibus) و کنترل نت (ControlNet) استفاده می شوند.

این بالاترین سطح سیستم اتوماسیون صنعتی است که اطلاعات را از سطح پایین آن یعنی سطح کنترل جمع آوری می کند. این با حجم زیادی از داده ها سروکار دارد که نه در استفاده دائمی هستند و نه در زمان حیاتی هستند. شبکه های مقیاس بزرگ در این سطح وجود دارد. بنابراین شبکه های WANs معمولا به عنوان شبکه های سطح اطلاعات برای برنامه ریزی کارخانه و تبادل اطلاعات مدیریت استفاده می شوند. گاهی اوقات ممکن است این شبکه ها از طریق دروازه ها به شبکه های صنعتی دیگر متصل شوند.

شبکه های ارتباطی مختلفی وجود دارند که برای اتصال دستگاه های فیلد صنعتی و ماژول های مختلف ورودی/خروجی طراحی شده اند. این ها بر اساس پروتکل های خاصی توضیح داده شده اند. پروتکل مجموعه ای از قوانین است که در ارتباط بین دو یا چند دستگاه استفاده می شود. بر اساس این پروتکل ها، شبکه های ارتباطی به انواع مختلفی طبقه بندی می شوند. برخی از استانداردهای رایج و محبوب ارتباطات صنعتی در زیر توضیح داده شده است.

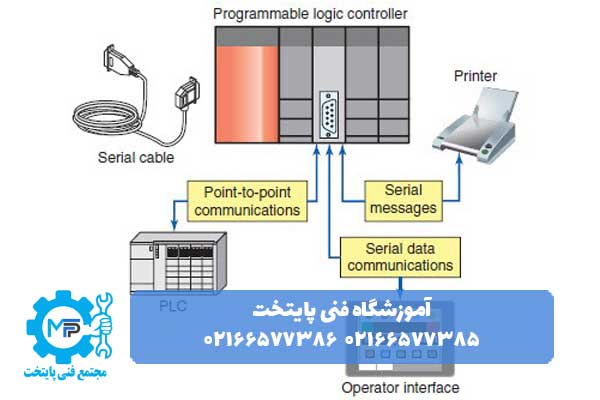

ارتباط سریال سیستم ارتباطی اولیه ای است که برای هر کنترل کننده ای مانند PLC ارائه می شود. این ارتباط با استفاده از استانداردهای پروتکلی مانند RS232، RS422 و RS485 پیاده سازی می شود. مخفف RS مخفف Recommended Standard است که ویژگی های ارتباط سریال را از نظر ویژگی های الکتریکی، مکانیکی و عملکردی مشخص می کند.

رابط های ارتباطی سریال یا در ماژول CPU یا فرآیند تعبیه شده اند (برای یک PLC در نظر بگیرید) یا می تواند یک ماژول ارتباطی جداگانه باشد. این رابطهای RS عمدتاً برای انتقال دادهها با نرخ داده بالا بین PLC و دستگاه راه دور استفاده میشوند. بارکدخوان ها، پایانه های اپراتور و سیستم های بینایی نمونه هایی از این رابط ها هستند.

ارتباط سریال RS-232 برای پشتیبانی از یک فرستنده و یک گیرنده طراحی شده است و از این رو ارتباط بین یک کنترلر و یک کامپیوتر را ارائه می دهد. حداکثر طول کابل باید تا 50 فوت باشد. استانداردهای ارتباط سریال RS 422 (1Tx, 10 Rx) و RS485 (32Tx, 32 Rx) برای برقراری ارتباط بین یک کامپیوتر و بسیاری از کنترلرها طراحی شده اند. این استانداردها به طول 1650 فوت (در مورد RS422) و 650 فوت (در مورد RS485) محدود می شوند.

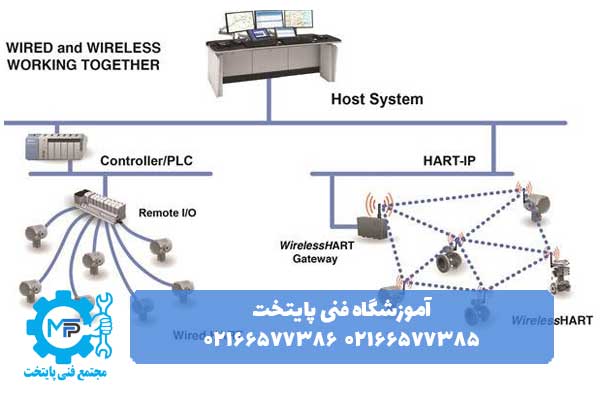

این مخفف عبارت Highway Addressable Remote Transducer است. در واقع یک پروتکل شبکه کنترل فرآیند باز است که سیگنالهای ارتباطی دیجیتال را با استفاده از تکنیک Bell 202 Frequency Shift Keying (FSK) روی سیگنالهای 4-20 میلی آمپر قرار میدهد.

این تنها شبکه ارتباطی است که ارتباطات آنالوگ و دیجیتال دو طرفه را همزمان با سیم کشی یکسان تسهیل می کند و از این رو این شبکه ها را شبکه های ترکیبی نیز می نامند. این سیگنال دیجیتال به عنوان سیگنال HART نامیده می شود که اطلاعات تشخیصی، پیکربندی دستگاه، کالیبراسیون و سایر اندازه گیری های فرآیند اضافی را حمل می کند.

شبکه های HART در حالت نقطه به نقطه یا چند قطره کار می کنند. در حالت نقطه به نقطه، سیگنال جریان 4-20 میلی آمپر برای کنترل فرآیند استفاده می شود در حالی که سیگنال HART بدون تأثیر باقی می ماند. شبکههای HART چند قطره، زمانی استفاده میشوند که دستگاهها فاصله زیادی داشته باشند. دستگاه های میدان هوشمند چند متغیره سازگار با HART به طور گسترده در بسیاری از صنایع استفاده می شود. شبکه ارتباطی HART عمدتا در برنامه های SCADA استفاده می شود.

این یک شبکه در سطح دستگاه باز مبتنی بر فناوری CAN است. این برای اتصال دستگاههای سطح میدان (مانند سنسورها، سوئیچها، بارکدخوانها، نمایشگرهای پنل و غیره) با کنترلکنندههای سطح بالاتر (مانند PLC) با پذیرش منحصربهفرد پروتکل CAN طراحی شده است. می تواند تا 64 گره و در مجموع تا 2048 دستگاه را پشتیبانی کند.

هزینه شبکه را با ادغام همه دستگاه ها بر روی یک کابل چهار سیم که هم هادی های داده و هم برق را حمل می کند، کاهش می دهد. برق موجود در شبکه به دستگاه ها اجازه می دهد تا مستقیماً از شبکه تغذیه شوند و از این رو نقاط اتصال فیزیکی را کاهش می دهد. از این شبکه در صنایع خودروسازی و نیمه هادی استفاده می شود.

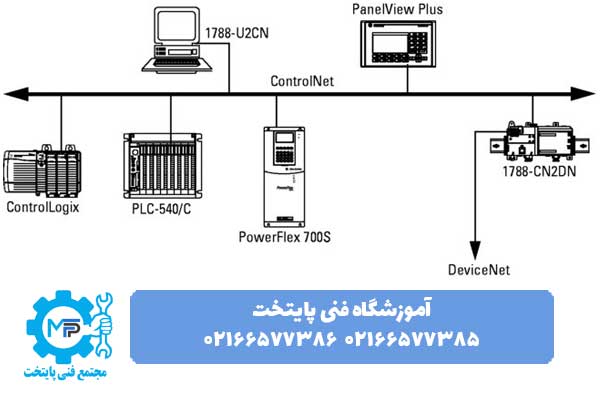

این یک شبکه کنترل باز است که از پروتکل صنعتی مشترک (CIP) به منظور ترکیب عملکرد شبکه همتا به همتا و یک شبکه I/O با ارائه عملکرد با سرعت بالا استفاده می کند. این شبکه ترکیبی از Data Highway Plus (DH+) و I/O از راه دور است. همچنین این شبکه برای انتقال داده های بلادرنگ، داده های مهم زمانی و همچنین داده های غیر بحرانی بین I/O یا پردازنده های موجود در همان شبکه استفاده می شود.

همچنین می تواند حداکثر تا 99 گره با سرعت انتقال داده 5 میلیون بیت در ثانیه ارتباط برقرار کند. این برای استفاده در هر دو سطح دستگاه و میدان سیستم اتوماسیون صنعتی طراحی شده است. در نتیجه، افزونگی رسانه و ارتباطات را در تمام گره های شبکه فراهم می کند.

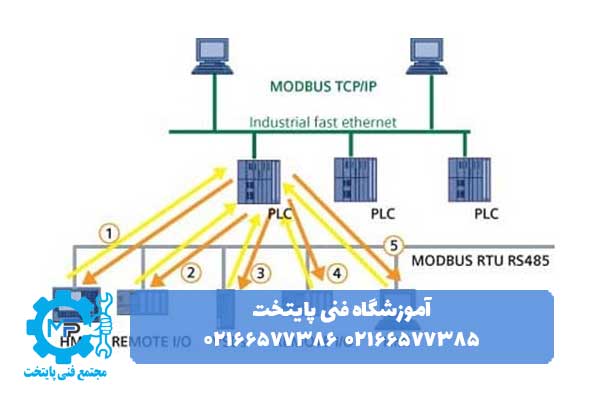

یک پروتکل سیستم باز است که می تواند بر روی انواع لایه های فیزیکی اجرا شود.همچنین پرکاربردترین پروتکل در کاربردهای کنترل صنعتی است. علاوه بر این، یک تکنیک ارتباط سریالی است که ارتباط master/slave را برای برقراری ارتباط بین دستگاه های متصل به شبکه فراهم می کند. این می تواند بر روی هر رسانه انتقالی اجرا شود، اما بیشتر با RS232 و RS485 استفاده می شود.

مدباس سریال، با RS232 یا RS485 (به عنوان لایه های فیزیکی) اتصال دستگاه های مدباس به کنترل کننده (مانند PLC) را در ساختار باس تسهیل می کند. این می تواند بین یک Master و تعدادی Slave تا 247 با سرعت انتقال داده 19.2 کیلوبیت بر ثانیه ارتباط برقرار کند.

نسخه جدیدتر TCP/IP مدباس از اترنت به عنوان لایه فیزیکی استفاده می کند که تبادل داده بین PLC ها را در شبکه های مختلف تسهیل می کند. صرف نظر از نوع شبکه فیزیکی، روش دسترسی و کنترل یک دستگاه توسط دستگاه دیگر را تسهیل می کند.

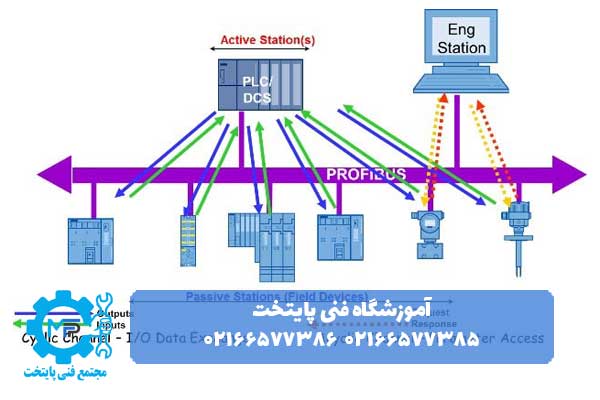

این یکی از شبکه های میدان باز شناخته شده و گسترده است. این شبکه ها عمدتا در زمینه اتوماسیون فرآیند و اتوماسیون کارخانه استفاده می شوند. همچنین برای کارهای ارتباطی پیچیده و کاربردهای حساس زمانی مناسب است. سه نسخه مختلف از پروفیباس وجود دارد که عبارتند از: Profibus-DP (پیرامون غیرمتمرکز)، Profibus-PA (اتوماسیون فرآیند) و Profibus-FMS (مشخصات پیام فیلدباس).

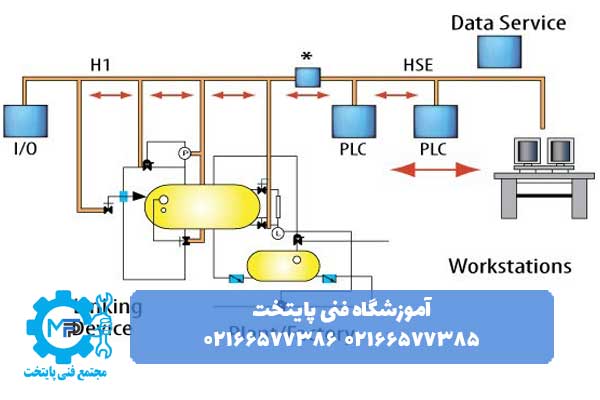

این یک استاندارد فیلدباس باز است که به طور ویژه برای برآورده کردن خواسته های حیاتی ماموریت در محیط های ذاتا ایمن طراحی شده است. در واقع، یک نوع LAN برای ابزارها و کنترلرهای سازگار با فیلدباس فاندیشن است که در صنایع تولیدی و فرآیندی استفاده می شود. همچنین یک استاندارد پروتکل دیجیتال دو طرفه است که توسط لایه فیزیکی ذاتاً ایمن IEC 61158-2 (برای FF H1) تعریف شده و با تجهیزات اترنت (در مورد FF HSE) سازگار است. سه نوع شبکه FF شامل H1 کم سرعت، H2 پرسرعت و HSE اترنت با سرعت بالا می باشد.

شبکه H1 از سرعت 31.25 کیلوبیت بر ثانیه پشتیبانی می کند. دو سرعت پشتیبانی شده توسط شبکه H2 وجود دارد که 1.0 مگابیت بر ثانیه و 2.5 مگابیت بر ثانیه هستند.در نهایت، شبکه HSE از سرعت 10 یا 100 مگابیت بر ثانیه پشتیبانی می کند زیرا از پروتکل اترنت استفاده می کند.